エアロゾルデポジション法によるセラミック膜(AD膜)

TOTOが開発したエアロゾルデポジション(AD)法によるイットリア膜は、半導体製造装置用に優れた耐プラズマ性をご提供します。

金属、石英、セラミックスなど多様な基材上に緻密なイットリア膜を形成し、プラズマによる腐食を抑制し、パーティクル軽減に貢献します。

AD膜とは

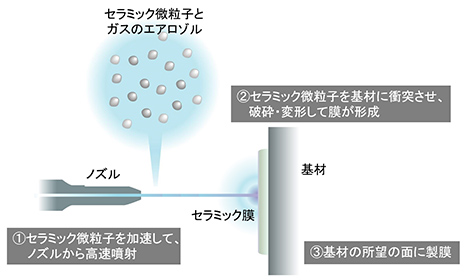

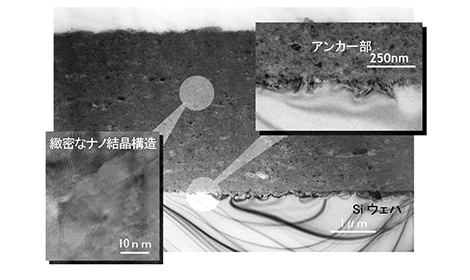

サブミクロンレベルのセラミック微粒子を常温のガスに混ぜてエアロゾル状態にし、ノズルを通して音速に近い秒速150~400メートルのスピードで高速噴射して基材に衝突させることで、基材の表面に高緻密・高密着なセラミックス膜を形成する技術です。緻密なナノ結晶構造を形成する上、基材に食い込むアンカー部があるため、高い密着力もあります。【図1】「セラミックは焼いてつくるもの」という常識を覆す技術として、さまざまな分野への応用が期待されています。

【図1】AD法によるセラミック膜の構造

※透過型電子顕微鏡(TEM)の断面観察写真

AD膜の種類

AD法では、耐プラズマ性能に非常に優れたイットリア(Y2O3)をはじめ、アルミナやチタン酸バリウムなど、様々な酸化物、複合酸化物の膜形成が可能です。TOTOは、それぞれの材料の特長を活かした用途展開を進めています。

AD法によるイットリア膜の特長

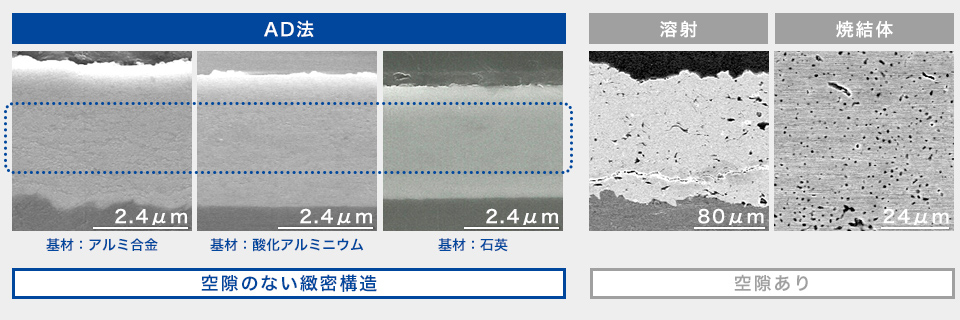

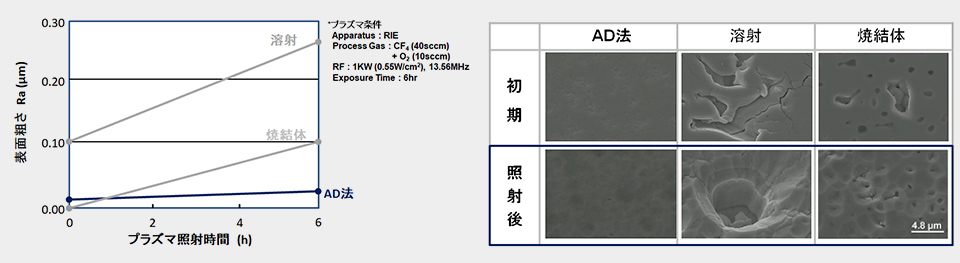

AD法によるイットリア膜は、その高い耐プラズマ性により、半導体製造装置の内部部材へのコーティングとして利用されています。従来製法は、溶かしたセラミックを吹き付ける溶射膜や、セラミックを焼き固める焼結体でしたが、AD法はそれらに比べて、空隙のない非常に緻密なイットリア膜を形成できます【図2】。また、プラズマ照射後の表面粗さの変化は、AD法が最も少ないことがわかります【図3】。これは、半導体製造装置内での微細なゴミの発生が、AD法によるイットリア膜が最も少ないことを意味し、半導体製造時の歩留まり向上に貢献します。

【図2】各種方法で形成されたイットリア膜の比較(※断面SEM観察写真)

【図3】プラズマ照射試験(※同条件でプラズマを6時間照射)